L’impression 3D alimentaire : bonne ou mauvaise impression ?

Publié par Raphael Poryles, le 19 février 2026 1

Qu'est-ce que l'impression 3D ?

L’impression 3D est la fabrication d’un objet en 3 dimensions par l’ajout de couches successives de matière.

Une des méthodes est de déposer un matériau couche par couche pour construire un objet selon un modèle numérique, conçu sur ordinateur. Cette approche, décrite en premier dans les années 40, a subi un essor très important au début du XXIème siècle, en particulier pour les imprimantes de dépose de plastique (FDM). Pour décrire cela rapidement : un filament de plastique passe dans une buse chauffante qui va le faire fondre et qui se déplace en 3 dimensions. Le plastique est déposé sur un plateau et une fois qu'il est refroidi, il se solidifie. A partir de la première couche, une seconde est déposée au-dessus, et ainsi de suite jusqu’à reconstruire l’objet désiré.

Cette technique, désormais connue du grand public, s’est très largement démocratisée, en particulier grâce à une baisse importante du coût-machine, ce qui conduit à la présence de nombreuses imprimantes 3D chez des particuliers. Ces machines sont simple d’utilisation (pour un usage basique) : il suffit de construire grâce à un logiciel de conception assistée par ordinateur (CAO) la forme souhaitée, et l’imprimante ce charge du reste. De plus, une très large communauté internationale (les ‘Makers’) s’entraide pour la construction de formes plus ou moins complexes. L’avantage principale réside donc dans la personnalisation des objets imprimés à des fin de bricolage entre autres. De plus, un des intérêts porte sur le coût faible en matière première, car uniquement la matière nécessaire est déposée presque sans gaspillage.

Mais l’impression 3D ne se limite pas à ce simple usage domestique ni au matériaux plastiques. Elle est désormais largement utilisée dans l’industrie de pointe où divers matériaux sont utilisés dans différents procédés (métaux, céramique)

Il existe d’autres exemples d’utilisation en cours de développement à des échelles très variés, allant d’applications dans le médical (régénération osseuse, impression de tissus, prothèse dentaire), jusqu’à la construction de grandes structures, comme par exemple une maison imprimée à Nantes.

En alimentaire, on en est où ?

Inspirée des utilisations mentionnées plus haut, l’idée d’imprimer des aliments s’est développée depuis une dizaine d’année. L’objectif porte sur la mise en forme d’aliments en adaptant leur structure en fonction des usages. Dans le domaine de l'alimentaire, des enjeux supplémentaires apparaissent pour répondre à des besoins spécifiques : la texture des aliments, leurs contenus nutritionnelles et avant tout leur goût. Des difficultés techniques apparaissent via des contraintes que ce soit sur les propriétés physiques des aliments, la variabilité de ceux-ci et les enjeux de sécurité sanitaire (contamination par exemple).

Les publics cibles et les applications de l’impression 3D en alimentaire sont en partie identifiés : il s’agira principalement de personnes avec des besoins spécifiques, tels que les enfants et les personnes âgées, l’alimentaire de ‘luxe’ (pâtisserie, chocolaterie) pour concevoir des structures appétissantes et des voies plus futuristes tels que l’aérospatial (voyage dans l’espace). Il est possible d’imaginer à moyen terme des imprimantes 3D individuelles qui pourraient mettre en forme un plat sur demande, mais nous n’en sommes pas encore là. L’état actuel en termes de commercialisation porte sur des applications de niche telles que l’impression de pâtisserie ou de simili-carnés, la stratégie d’impression 3D permettant de reproduire la structure de la viande de manière précise pour en imiter la texture.

De nombreux axes de recherches restent à explorer dont certains sont développés au laboratoire GEPEA de l’école Oniris VetAgroBio de Nantes qui sont présentés dans la suite.

Que mettre dans l’imprimante et comment améliorer l’impression ?

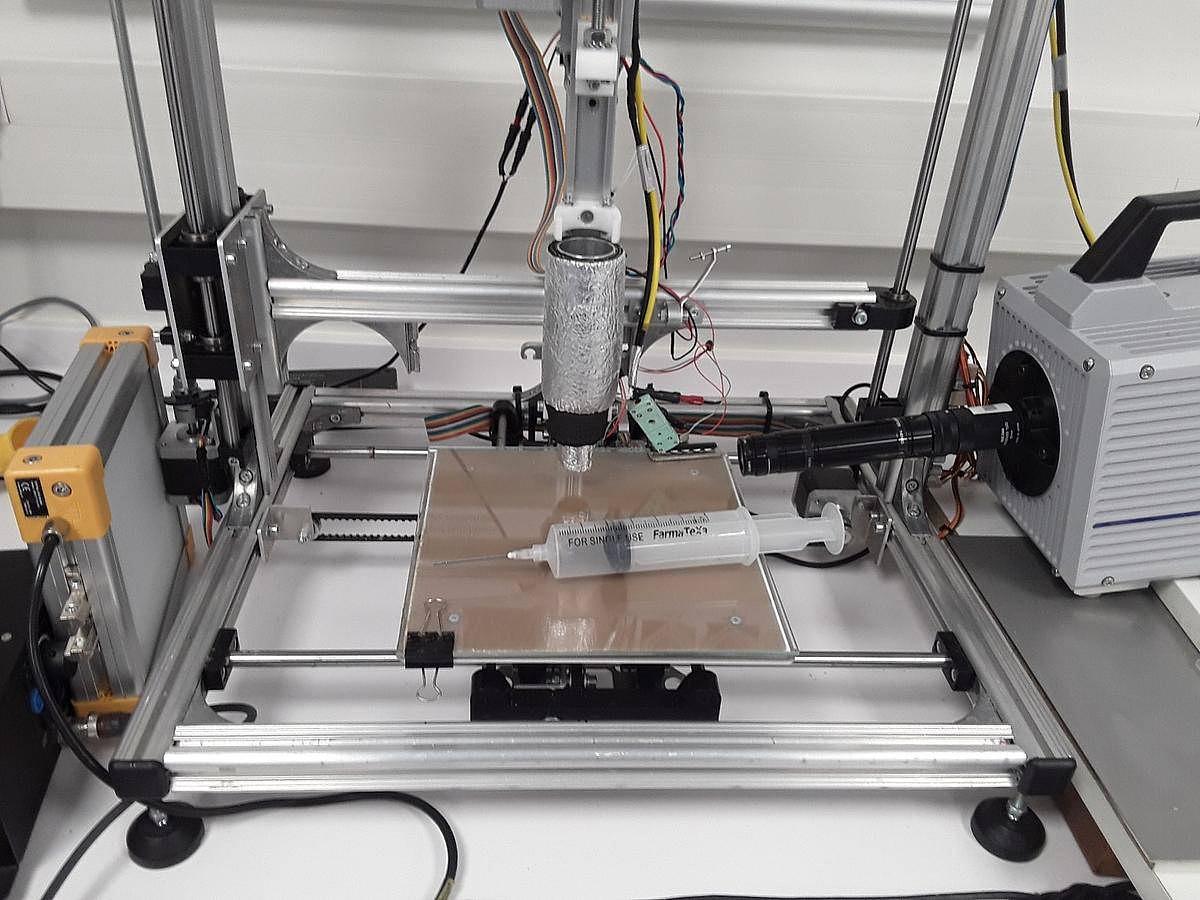

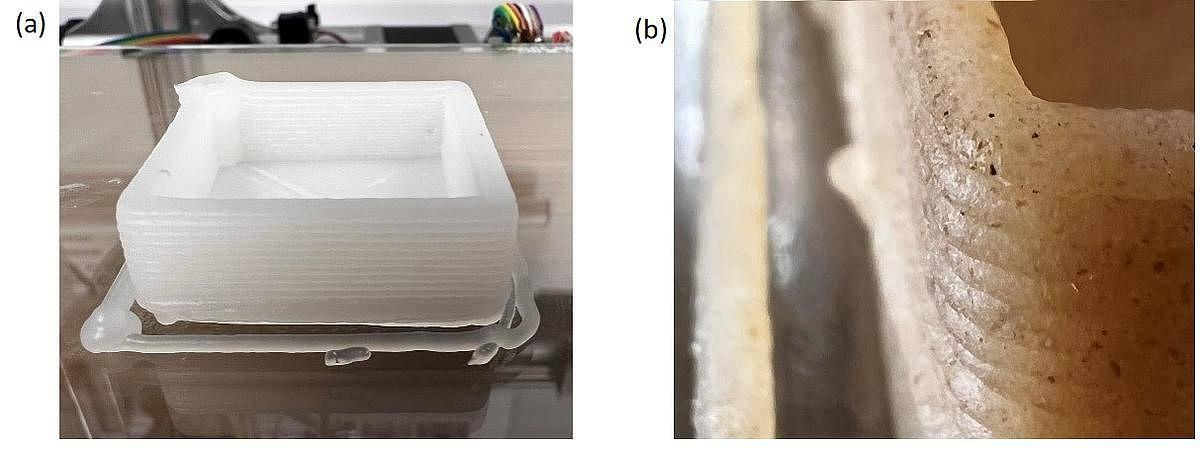

L’imprimante utilisée au GEPEA est un prototype qui consiste en un pousse seringue qui injecte le matériau sur un plateau qui peut se déplacer (Figure 1). Une seringue de 50 mL contenant un mélange alimentaire est insérée dans une porte seringue et un dispositif de chauffage est placé au niveau de l’aiguille. Différents matériaux sont utilisés, les deux principaux étant des solutions de protéines végétales et des suspensions d’amidon (Figure 2a). Ces matériaux présentent la propriété de se durcir lorsqu’on les chauffe. Cette transformation s’apparente à ce qu’on pourrait retrouver en cuisine lorsque l’on cuit un aliment (dans le premier cas on peut penser aux œufs qui se solidifient et dans le deuxième à de la pâte à crêpe). Ainsi le matériau est plutôt ‘liquide’ dans le corps de la seringue et lors du passage dans l’aiguille, le matériau devient ‘solide’ pour être déposé. De manière évidente, l’objet final obtenu en 3D doit être un solide (pour ne pas s’écouler sous son propre poids).

Figure 1 : Imprimante prototype développée au laboratoire. Le gel est placé dans la seringue (ici posée sur le plateau). Elle est ensuite placée dans un portant (partie recouverte d'aluminium) et un moteur vient appuyer sur le piston. Cette partie est chauffante, et permet de chauffer différentiellement le corps de la seringue et l'aiguille. Le plateau (surface en verre) peut se déplacer dans les deux axes horizontaux.

Un enjeu très important porte sur la caractérisation des propriétés rhéologique de ces matériaux (propriétés d’écoulement, du grec rhéo : couler). Certains matériaux présentent en effet une dualité entre un comportement plutôt solide et liquide. On peut penser par exemple au dentifrice, qui ne coule pas du tube lorsqu’on le retourne, mais qui se met à s’écouler comme un fluide lorsqu’on le contraint suffisamment, pour redevenir ‘solide’ une fois au repos sur la brosse à dent.

Ainsi, le premier enjeu de ce projet est d’étudier le lien entre les propriétés d’écoulement des matériaux utilisés et leur ‘imprimabilité’, en optimisant les paramètres physiques de l’impression (vitesse d’écoulement, temps de chauffe).

Figure 2 : Structures imprimées en 3D. (a) Gel contenant de l'amidon de blé, on observe une stabilité de la structure qui se comporte comme un solide. (b) Même gel auquel a été ajouté des coproduits de l'industrie brassicole (drêche). Nous observons bien le détail des différentes couches.

Et l’impact environnemental ?

Au-delà d’imprimer des objets au laboratoire, une préoccupation importante de l’étude menée au GEPEA porte sur l’utilisation de co-produits locaux (produits en Pays de la Loire). Un co-produit est une ressource issue d’une transformation qui n’avait pas pour visée principale de le produire mais qui est valorisée lors d’une autre utilisation. En alimentaire, on peut concrètement penser aux épluchures de légumes, au marc de pomme ou encore aux drêches de brasserie (Figure 2b). Ce ‘résidus’ peuvent en général servir d’engrais, mais une réimplantation dans la chaine alimentaire est le plus optimal en termes de cycle de vie. En effet, ce qui peut apparaître comme des déchets contient des nutriments essentiels pour notre alimentation (glucides, protéines, fibres). Ainsi, dans ce projet, nous cherchons à utiliser ces coproduits comme source principale dans la formulation (la recette) des gels que l’on met dans l’imprimante. L’objectif est donc de donner une ‘deuxième vie’ à ces produits en les utilisant comme gels alimentaires.

Mais vraiment, qu’est-ce qu’on en fait de tout ça ?

Hé bien c’est à vous de répondre ! En tout cas c’est la démarche que nous avons adoptée. En effet, ce travail s’inscrit dans un enjeu de science participative. Nous avons ainsi organisé des ateliers lors de divers évènements, dont un avec des scolaires, où nous avons présenté les enjeux de l’impression 3D alimentaire et les problématiques de recyclage/gaspillage/co-produits. Ces ateliers participatifs ont permit de générer des scénarios d’usages utilisant cette technologie en répondant à des besoins spécifiques (forme particulière de l’objet, public ciblé). La fin du projet porte sur la concrétisation de ces scénarios (fabrication des aliments imprimés en 3D) ainsi que l’étude de l’acceptabilité d’une telle technologie.

Ce travail est financé par l’Académie Pulsar (Ink4Foo3D) de la région Pays de la Loire ainsi qu’un co-financement Pays de la Loire – Ademe (Impro3D). Pour plus de détail, le site du projet est disponible ici : Site

Un podcast général est également accessible, ainsi qu’un webinaire :

Le visuel d'entête a été généré par un logiciel d'intelligence artificielle.